Лекция 4

Тема 7. Валы и оси

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах и осях.

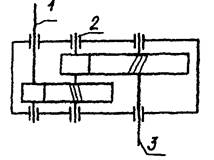

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия действующих на эти детали сил. Примером могут служить валы редуктора (рисунок 7.1). При работе вал испытывает действие напряжений изгиба и кручения, а в некоторых случаях дополнительно растяжения или сжатия.

Рисунок 7.1– Валы редуктора

Ось только поддерживает установленные на ней детали и воспринимает действующие на эти детали силы. Например, ось железнодорожного вагона. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или могут вращаться вместе с насаженными на них деталями. Вращающиеся оси обеспечивают лучшие условия работы подшипников, неподвижные – дешевле, но требуют встройки подшипников во вращающиеся на осях детали.

Не следует путать понятия «ось колеса», это деталь и «ось вращения», это геометрическая линия центров вращения.

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

Большинство валов имеет неизменяемую номинальную геометрическую форму оси – жесткие валы. Особую группу составляют гибкие валы с изменяемой формой геометрической оси.

По форме геометрической оси валы делят на прямые (рисунок 7.2), непрямые (рисунок 7.3) – коленчатые, служащие для преобразования возвратно–поступательного движения во вращательное (или наоборот), и эксцентриковые.

![]()

![]()

![]()

а) б) в)

Рисунок 7.2 – Конструкции валов

Рисунок 7.3 – Коленчатый вал

Оси, как правило, изготовляют прямыми. Прямые валы и оси имеют форму тел вращения и по конструкции мало отличаются друг от друга.

Прямые валы и оси могут быть постоянного диаметра — гладкие (рисунок 7.2, а,б) или ступенчатые (большинство валов, рисунок 7.2,в).

По форме поперечного сечения валы и оси бывают сплошные (рисунок 7.2,а) и полые (с осевым отверстием, рисунок 7.3,б) Полые валы применяют для уменьшения массы, а также при необходимости пропуска сквозь валы или размещения внутри них других деталей или материалов (масла, охлаждающих газов или жидкостей).

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

Валы классифицируют также по условным признакам, например, по относительной скорости вращения в узле (в редукторе, рисунок 7.1): быстроходный 1, среднескоростной 2, тихоходный 3, или по расположению в узле: входной 1 (ведущий), промежуточный 2, выходной 3 (ведомый).

Опорными частями валов и осей служат цапфы. Промежуточные цапфы называют шейками.

По условиям равнопрочности целесообразно конструировать валы в продольном сечении приближающимися к телам равного сопротивления изгибу – очерчиваемым кубической параболой. К форме тела равного сопротивления приближаются ступенчатые валы. Эта форма также упрощает изготовление и установку деталей на валу.

Материалы. Основными материалами для валов и осей служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок путем прокатки.

Для валов, размеры которых определяют из условия жесткости, преимущественно применяют стали марок Ст5 и Ст6, не подвергая их термической обработке. Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали марок 45 и 40Х. Для высоконапряженных валов ответственных машин — легированные стали марок 40ХН, 30ХГСА; валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке с нагревом ТВЧ и низким отпуском (шлицевые валы).

Быстроходные валы, вращающиеся в подшипниках скольжения, изготовляют из сталей марок 20Х, 12ХНЗА, 18ХГТ. Цапфы этих валов цементируют для повышения износостойкости. Наибольшую износостойкость имеют хромированные валы.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Критерии работоспособности и расчета.

Валы и оси вращаются, а, следовательно, испытывают знакопеременные нагрузки, напряжения и деформации. Поэтому поломки валов и осей имеют усталостный характер.

Причины поломок валов и осей прослеживаются на всех этапах их "жизни".

1. На стадии проектирования – неверный выбор формы, неверная оценка концентраторов напряжений.

2. На стадии изготовления – надрезы, забоины, вмятины от небрежного обращения.

3. На стадии эксплуатации – неверная регулировка подшипниковых узлов.

Для работоспособности вала или оси необходимо обеспечить:

1. объёмную прочность (способность сопротивляться Mизг и Мкрут);

2. поверхностную прочность (особенно в местах соединения с другими деталями);

3. жёсткость на изгиб;

4. крутильную жёсткость (особенно для длинных валов).

Все валы в обязательном порядке рассчитывают на объёмную прочность.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные.