Лекция 3

Тема 5 Зубчатые передачи

В зубчатой передаче движение передают с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большее — колесом.

Достоинства зубчатых передач:

1. Относительно малые размеры и масса зубчатых колес при высокой нагрузочной способности и надежности.

2. Высокий КПД (97 – 98 %).

3. Возможность использования зубчатых передач в большом диапазоне нагрузок (окружные силы от близких к нулю в приборных механизмах до ~ 1000 кН в приводах прокатных станов).

4. Возможность применения в широком диапазоне скоростей (окружные скорости от близких к нулю в системах перемещения телескопов до 250 м/с в приводе несущего винта вертолета).

5. Сравнительно малые нагрузки на валы и подшипники.

6. Постоянство среднего значения передаточного числа.

7. Простота обслуживания.

Недостатки:

1. Необходимость высокой точности изготовления и монтажа.

2. Шум при работе передачи, который обусловлен переменным значением мгновенного передаточного числа в пределах одного оборота.

Применение. Зубчатые передачи применяют в широком диапазоне областей и условий работы: часы и приборы, коробки передач автомобилей, тракторов, других транспортных и дорожно-строительных машин, механизмы подъема и поворота кранов, коробки скоростей станков, приводы прокатных станов, конвейеров и многое другое.

Классификация зубчатых колес.

Зубчатые передачи подразделяют по геометрическим параметрам на:

1) цилиндрические с внешним или внутренним зацеплением;

2) конические.

Цилиндрические зубчатые передачи (рисунок 5.1)

Передают вращающий момент между параллельными валами.

а) б) в) г)

Рисунок 5.1 – Основные виды цилиндрических зубчатых передач

Линии пересечения боковых поверхностей зубьев с любой круговой цилиндрической поверхностью, соосной с начальной, называют линиями зубьев. Если линии зубьев параллельны оси зубчатого колеса, то его называют прямозубым (рисунок 5.2,а). Если эти линии винтовые постоянного шага, то зубчатое колесо называют косозубым (рисунок 5.2,б). С увеличением угла β наклона зуба повышается нагрузочная способность передачи, но возрастает осевая сила, действующая на валы и опоры. Обычно β = 8...18°. Разновидность косозубых зубчатых колес — шевронные колеса: без канавки (рисунок 5.2,в) и с канавкой для выхода инструмента (рис. 5.2,г). Вследствие противоположного направления зубьев на полушевронах осевые силы взаимно уравновешены на колесе и не нагружают опоры. Обычно β = 25...40°.

Рисунок 5.2 – Цилиндрические передачи с внешним зацеплением

Прямозубые колёса (рисунок 5.1,а – около 70%) применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

Косозубые колёса (рисунок 5.1,б – более 30%) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях.

Шевронные колёса (рисунок 5.1,в)имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах.

Колёса внутреннего зацепления (рисунок 5.1,г) вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Выбор параметров цилиндрических зубчатых передач обусловлен конструктивными и технологическими условиями.

Передаточное отношение ![]() определяется соотношением: угловых скоростей (

определяется соотношением: угловых скоростей (![]() ); частот вращения (

); частот вращения (![]() ); делительных диаметров

колес (

); делительных диаметров

колес (![]() ); чисел

зубьев (

); чисел

зубьев (![]() ):

):

.

.

Здесь и далее индексы 1 и 2 расставлены в порядке передачи механической энергии 1 – ведущее (шестерня), 2 – ведомое (колесо).

Конические зубчатые передачи.

Передают вращающий момент между валами с пересекающимися осями (чаще всего под углом 900). Их зубья бывают прямыми (рисунок 5.3,а,б,в), косыми (рисунок 5.3,г), круговыми (рисунок 5.3,д) и обычно имеют эвольвентный профиль.

а) б) в) г) д)

Рисунок 5.3 – Конические зубчатые передачи

Разновидностью конических передач являются гипоидные передачи, у которых оси вращения зубчатых колес не пересекаются, а перекрещиваются.

Аналогами начальных цилиндров цилиндрических зубчатых передач в конических передачах являются делительные конусы, совпадающие с начальными. При вращении колес делительные конусы катятся друг по другу без скольжения.

Конические зубчатые передачи необходимо регулировать, добиваясь совпадения вершин делительных конусов колес.

И хотя, конические колёса сложнее цилиндрических как по своей геометрии, так и в изготовлении, принципы силового взаимодействия, условия работы, а, следовательно, и методика расчёта аналогичны цилиндрическим.

Силы в конической передаче действуют аналогично цилиндрической, однако следует помнить, что из-за перпендикулярности осей радиальная сила на шестерне аналогична осевой силе для колеса и наоборот, а окружная сила при переходе от шестерни к колесу только меняет знак:

.

.

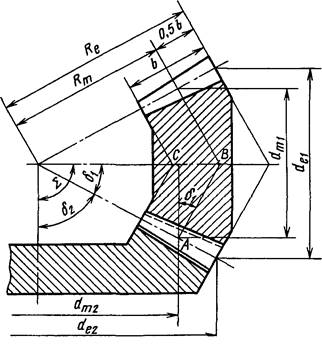

Геометрия конических зубчатых передач представлена на рисунке 5.4.

Рисунок 5.4 – Геометрия конических зубчатых колес

Конические зубчатые передачи необходимо регулировать, добиваясь совпадения вершин делительных конусов колес.

Угол Σ между осями зубчатых колес равен сумме углов делительных конусов (рисунок 5.5):

![]() .

.

Достоинство конических передач – возможность передачи механической энергии между валами с пересекающимися осями.

Недостатками являются необходимость регулирования передачи (вершины делительных конусов должны совпадать), а также меньшая нагрузочная способность и большая сложность изготовления по сравнению с цилиндрическими передачами.

Виды повреждения зубчатых колес. Поскольку колёса в зацеплении взаимодействуют своими зубьями, то весьма часто в эксплуатации наблюдаются различные повреждения их рабочих поверхностей: усталостное выкрашивание, абразивный износ, заедание, излом.

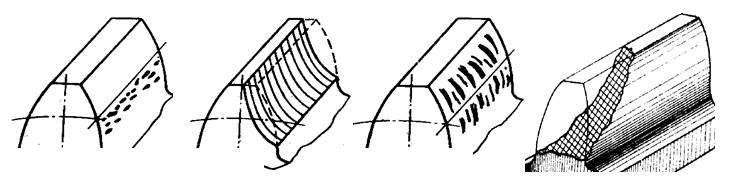

а) б) в) г)

Рисунок 5.5 – Виды повреждения зубчатых колес

Усталостное выкрашивание (рисунок 5.5,а) является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач.

На рабочих поверхностях появляются небольшие углубления, которые затем превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины, поэтому выкрашивание появляется весьма редко.

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям.

Абразивный износ (рисунок 5.5,б) является основной причиной выхода из строя передач при плохой смазке. Это, в первую очередь, открытые передачи, а также закрытые, но находящиеся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения, а значит и прочность зуба. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

Заедание (рисунок 5.5,в) происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности.

Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьев при совместном действии высоких давлений и скоростей.

Меры предупреждения здесь те же, что и при абразивном износе. Рекомендуется также фланкирование зубьев, правильный выбор сорта масла и его охлаждение.

Другой, реже встречающийся, но не менее опасный вид поломок – излом зуба (рисунок 5.5,г). Такая поломка связана с напряжениями изгиба. Излом зуба может привести к весьма серьезным последствиям вплоть до разрушения валов и подшипников, а иногда и всего механизма. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный.

Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев.

Критерии работоспособности и расчета.

Поскольку поверхностные повреждения–главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач всё наоборот.

Тема 6 Планетарные передачи

Планетарными называют передачи, имеющие зубчатые колёса с перемещающимися осями (рисунок 6.1). Эти подвижные колёса подобно планетам Солнечной системы вращаются вокруг своих осей и одновременно перемещаются вместе с осями, совершая плоское движение, называются они сателлитами (лат. satellitum – спутник). Подвижные колёса катятся по центральным колёсам (солнечным колёсам), имея с ними внешнее, а с корончатым колесом внутреннее зацепление. Оси сателлитов закреплены в водиле и вращаются вместе с ним вокруг центральной оси.

1 – солнечное колесо, 2 – сателлиты, 3 – корончатое колесо, 4 – водило

Рисунок 6.1 – Планетарная зубчатая передача

Планетарные передачи имеют ряд преимуществ перед обычными:

– большие передаточные отношения при малых габаритах и массе;

– возможность сложения или разложения механической мощности;

– лёгкое управление и регулирование скорости;

– малый шум вследствие замыкания сил в механизме.

В планетарных передачах широко применяют внутреннее зубчатое зацепление с углом aw = 30о.

Для обеспечения сборки планетарных передач необходимо соблюдать условие соосности (совпадение геометрических центров колёс); условие сборки (сумма зубьев центральных колёс кратна числу сателлитов) и соседства (вершины зубьев сателлитов не соприкасаются друг с другом).

Зубчатые колёса планетарных передач рассчитываются по тем же законам, что и колёса обычных цилиндрических передач.