Босаңдатудың температурасының жоғарылауымен беріктіктің төмендеуі тек қана иілімділік мен тұтқырлықтың жоғарылауымен ғана жүзеге аспайды. Бір уақытта нәзік ауысудың температурасы төмендейді, жарықшқтрдың таралуының жұмысы жоғарылайды. Әдетте сыну тұтқырлығы (К1с) босаңдатудың температурасының жоғарылауымен 350 – 400 °С аса жоғарыламайды, карбидтердің коалесценциясы мен сфероидизациясының дамуын алғанда, сыну тұтқыр болады.

Сорбиттің құрылымы шынықтыру мен жоғарғы босаңдатуда болса, сонымен қатар күйдіру мен нормализациядағы суытылған аустениттің диффузиялық ыдырауынан да болады. Суытылған аустениттің ыдырауынан пайда болған сорбиттің ішінде цементит пластина түрінде болса, онда босаңдату сорбитінің ішінде цементитті бөлшектер сфералық пішінді болады, сәйкесінше олар полтгонизациялық матрицада біркелкі орналасқан. Мұндай құрылым аса күшті қасиеттердің кешенімен қамтиды. Босаңдату сорбиті үлкен иілімділік пен тұтқырлыққа ие болады.

Босаңдату кезінде жоғры көміртекті болаттардың механикалық өзгерулерінің бірқтар ерекшеліктері бар. Бұл болаттар төменгі босаңдатудан кейін сыңғыштыққа үлкен қабілеттілікпен ие болады.

Карбидті элементтермен легірленген болаттарда 400 – 450 °С температуралық босаңдатуда арнайы карбидтер беріктенеді. Босаңдату кезінде беріктік пен қаттылықтың жоғарылауының эффектісі арнайы карбидтердің сыртқа шығуының нәтижесінде екінші реттік қатаю деп аталады, ал мұндай эффектісі бар болаттар – екінші реттік қтайған деп аталады.

Легірленген болаттарда легірленген элементердің болуына тәуелді көміртегінің диффузия жылдамдығы төмендейді және басқа элементтердің α мен γ қорытпаларының диффузия жылдамдығын төмендетеді, онда босаңдатудағы барлық ауысулар аса жоғары темпратуралардың облысына қарай ығысады.

Конструкциялық көміртекті және легірленген болаттарда босаңдату кезінде 200 – 400 °С теператураларының интервалында қайтымсыз босаңдатқыш сыңғыштық пайда болады, ол бірнешеге тұтқырлықты азайтады. Марганецпен, хроммен және никельмен легірленген болаттарда құрамында 0,026 % аса Р бар екінші реттік босаңдатылған сыңғыштық деп аталатын жағдай туындайды, яғни 500 С жоғары температурада босаңдатудан кейін келесі баяу суытылуы бар нәзік сыңғыштыққа қабілеттілік.

1. Босаңдатуда мартенситті құрылымы бар болаттар арнайы температуралық интервалда нәзік сыңғыштыққа ие болуы мүмкін, ол тұтқырлықты төмендетеді, тұтқыр сыңғыштықтың температурасын жоғрылатады және басқа қасиеттерді нашарлатады.

2. Қайтымсыз босату сыңғыштығы 250 – 400 °С температура интервалында босаңдатылған барлық көміртекті және легірленген болаттарға жатады. Қайтымсыз босату сыңғыштығы нәзік интеркристалитті сынумен жүзеге асады. Қайтымсыз сыңғыштық температураның жоғарғы интервалында босаңдатылған шыныққан болат осы интервалда оның келесі қызуға сыңғыштық күйге қайтыпкелмеуінде нәтижеленеді.

Легірленген элементтердің көбісі болаттың қайтымды сыңғыштыққа әсерін қатты тигізбейді. Қайтымсыз сыңғыштыққа болаттардың қоспа бойыеша жиілігіне тәуелді болады. Әсіресе бұл процесті болаттың құрамындағы фосфордың жоғары болуы қаттылайды.

Қайтымсыз босату сыңғыштығы молибденмен де, вольфраммен де, босатудан кейін тез суытумен де жойылмайды.

Қайтымды босату сыңғыштығы легірленген болаттарда көрінеді және 450 – 600 °С интервалындағы босатуда сияқты аса жоғарғы босатуда да шығады. Егер 600 °С температурасында босатудан кейін суытуды тез өткізсек, онда сыңғыштық болмайды.

Берілген сыңғыштық қайтымды деп аталады, өйткені сыңғыштық куйі 600 °С жоғары температурада екінші босаңдатумен жоюға болады және келесі тез суытумен және 450 – 600 °С қосымша босаңдатумен алынады.

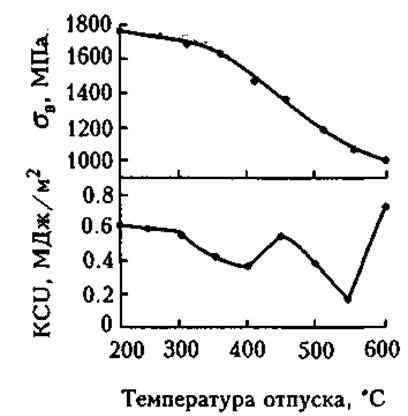

Көп болаттарда босату сыңғыштығы босату температурасынан осы сипаттамаға тәуелді тұтқырлықта қисық тәуелділікте пайда болуынан көрінеді. (10 сурет).

Қайтымды босату сыңғыштықтың себебінің біреуі болып аустениттік дәндердің шекаралары бойынша сынуы табылады. Сыңғыштықтың дамуының шегімен сыңғыштықтың интеркристалиттік бөлігі сынықта өседі. Сыңғыштықтың аса қатты шығу кезінде сынық толығымен интеркристалитті болады.

Сыңғыштықтың бұндай түріне тек өндірістік жиіліктің легірленген болаттары қабілетті. Олардың сыңғыштығының интенсивтігі фосфор, сурьма, қалайы, мышьяк сияқты қоспалардың болуына тәуелді болады.

Қоспалардың әсер етуі дәндердің шекараларында сегрегацияларды орнатып, олар шекаралардың когезивті беріктігін төмендетеді.

Қайтымды босату сыңғыштығының даму интенсивтігі легірленген болаттардың легірленгендігіне тәуелді болады: хром, никель, марганец және кремний сыңғыштықта бейімділікті жоғарылатады.

|

Сурет 10 – босату температурасынан беріктік пен тұтқырлықтың тәуелділігі

(болат 30ХГСНА)

Әсіресе ол хромникелді, хроммарганецті, хроммарганецтікремнийлі болаттардо жоғары болады. Болаттың құрамына 0,2 – 0,7 % молибденнің қосылуы эффектті түрде қайтымды босату сыңғыштығын тоқтатады, дегенмен молибденге қарағанда аз мөлшерде, сонымен қатар вольфрам қайтымды босаңдату мортсынғыштықтың тормозит развитие обратимой отпускной хрупкости. Сыңғыштыққа әлсіреткіш әрекетті молибденген қарағанда 0,6 – 1,2 % мөлшер шамасында вольфрамның әсеті бар.

Қайтымды босату сыңғыштығының дамуының интенсивтігі шыққан аустениттің дәнінің өлшемдеріне тәуелді болады. Неғұрлым дән ірі болса, соғұрлым көп деңгейде тең шамада болат сыңғыш болады.

Тұтқыр сыңғыштық температурасының жоғарылауымен босату сыңғыштығының дамуы сыңғыштықтың тұтқырлығын төмендетеді (К1с), циклдік жүк түсіруде шаршау жарықшақтарының пайда болуы мен дамуын тездетеді, кернеу астында коррозиялық сынуға қарсы тұруын төһмендетеді және сутекті сыңғыштықты төмендетеді.

Қайтымсыз босату сыңғыштығын жоюдың жақсы әдістері болмайды, сондықтан әдетте босатуды оның температурасының интервалында өткізбейді.

Қайтымды босату сыңғыштығының әлсіреуі болаттың химиялық құрамының оптимизациясы кезінде және оның термиялық өңдеуі кезінде жүзеге асыру мүмкін. Босату сыңғыштығын аса көп мөлшерде жоғарылату мүмкін, жоғары босатудан кейін тез суытуды пайдаланып (выше 600 °С), яғни тез суыту сыңғыштықты интенсивті түрде жүзеге асырылуы теке температуралық интеравалда ғана қажет болады.

теміржол рельстерінің, дөңгелектерінің және бандаждардың термиялық өңдеуінің технологиясы (1 сағат)

Дәрістің жоспары

1. Бұйымдардың эксплуатациясының шарттарыУсловия эксплуатации изделий.

2. Сортамент, болаттардың маркалары

3. Термиялық өңдеу технологиясы

4. Бақылау операциялары, бұйымдардың қасиеттері

1.Рельстер теміржолының бағытының үстіңгі құрылымының негізгі элементтері болып табылады, ол жеткілікті жүк кернеулігін анықтайды, құрамның қозғалысының жылдамдығын анықтайды, бағытқа жүк түсіру. Қазіргі уақытта локомотивтердің осьтеріне статистикалық жүк түсіру 270 кН дейін болады, вагондардың осьтеріне 250 кН дейін, құрамдық қозғалыстың жылдамдығы 100 км/сағат.

Поездің қозғалысы кезінде рельстер 250 МПа дейін жететін белгі ауысып отыратын майысқыш кернеулерді әсер етеді және 2500 МПа дейін жететін жоғарғы тұтқыр байланыстық қысымдармен ие болады. Рельстерге жүк түсірулер жиі тұтқыр сипатқа ие болады.

Қазіргі уақытта рельстердің сындыруының негізгі түрі эксплуатацияда байланысты-шаршау ақаулар болып табылады.

Рельстердің жұмысқа қабілеттілігі олардың массасымен анқыталады, сипатталағанда масасы 1метр, рельсті болаттағы көміртегінің болуы және оның сапасымен, термиялық өңдеу технологиясымен және т.б.

Қазіргі уақытта көбінесе Р50, Р65 және Р75 типті рельстер шығарылуда (сан 1 м массасын көрсетеді, кг) ұзындығы 25м. Рельсті болаттың химиялық құрамы МЕСТ 24182-80 берілген. Мысалы, М76 болаттың құрамы, %: 0,71 – 0,82 С; 0,75 – 1,0 Mn; 0,18 – 0,40 Si; ≤ 0,035 Р; ≤ 0,045 S. М74 рельсті болатының химиялық құрамы (МЕСТ 24182 – 80) келесі, %: 0,69 – 0,80 С; 0,75 – 1,0 Mn; 0,18 – 0,40 Si; ≤ 0,035 Р; ≤ 0,045 S.

Болат маркасында сандар көміртегінің орташа құрамын көрсетеді. Ыстықтай оралған күйдегі болаттың құрамында бос құрылымды ферриттің бөлек шығуымен жұқа пластиналық перлит болады. Рельсті болаттың құрамындағы көміртегінің жоғары деңгейде болуы және басқа көміртекті болаттармен салыстырғанда құрамындағы марганецтің болуы жоғарғы беріктікті және тозуға төзімділікті береді. Сонымен қатар көміртекті болатардан жасалған беріктелмеген рельстердің байланысты-шаршау беріктігі қазіргі заман талаптарына сай келмейді.

Рельстердің эксплуатациялық тұрақтылығының жоғарылауын термиялық өңдеумен жүзеге асырады. Ең күшті тозуға төзімділікпен және байланысты-шаршау беріктікпен қаттылығы НВ 363 – 388 жұқа пластиналық сорбитті құрылымды рельстер болып табылады.

3. Рельстердің өндірісінің технлогиялық процесі өзіне блюмингте құймалардың прокатын қосады, содан кейін блюмдерді рельсбалкалы тұрақта орам үшін методикалық немесе камералық пештерде қыздырады. Орамды тең ұзындықтарға бөледі және рельстерді флокендерге қарсы термиялық өңдеуге береді, суықтай жөндеуге, механикалық өңдеуге береді. Қабылдаудан кейін рельстерді әртүрлі технология бойынша барлық ұзындығы бойынша беріктендіргіш термиялық өңдеуге береді. Сонымен қатар рельстердің аяқ жақтарын термиялық беріктендіру бар, олар барлық ұзынды бойынша термиялық беріктелмеген.

Флокендерге қарсы термиялық өңдеу технологиясы өзіне рельстердің баяу суытылуын немесе олардың орамдардан кейін изотермиялық ұстауын қосады.

Орамдардан кейін рельстердің баяу суытылуы зауыдтар қатарында баяу суу құдықтарында жүзеге асады.

Флокендерге қарсы термиялық өңдеу изотермиялық ұстау жолымен үздіксіз қозғалысты пештерде өткізіледі. Процесс γ → α температурасынан төмен алдын ала суытылған ұстауда негізделген, сутегінің болатта максималды температурасында қозғалуда рельстердің ауысуы. Изотермиялық ұстаудың температурасы 600 – 620 °С рельстерді аса жақсы беріктендіру үшін қажеттілікпен шектелген.

Рельстердің аяқ жақтарын беріктендірудің екі тәсілі бар: орамды қыздырудың беттік шынықтырумен және индукциялық қыздырудың беттік шынықьтыруымен.

Рельстердің стандарттарымен сәйкес барлық ұзындық бойынша термиялық беріктендіруге берілмеген рельстердің соңдары 80 мм артық емес ұзындықта шынықтыруы қажет, шынығу тереңдігі (қаттылығы НВ 300 аспайтын) 4 мм кем болмауы керек.

Қазіргі уақытта рельстерді термиялық беріктендірудің үш әртүрлі түрі бар: майда көлемдік шынықтыру және көлемдік пешті қыздырумен көлемдік шынықтыру; басының индукциялық қыздырумен беттік шынықтыру және өзігінен босаңдату.

Индукциялық қыздырудың беттік шынықтыру рельстердің бастарының индукторда арнайы тереңдікте қыздыруда және сулы-ауалы қоспада суытуда. Бұндай термиялық өңдеуден кейін қаттылық НВ 352 – 375. шыныққан қабаттың микроқұрылымы – шынықтырудың жұқа пластиналық сорбит. Термиялық өңдеудің бұндай әдісінің ерекшеліктеріне байланысты-шаршау беріктігін жоғарылататын қысатын қалдық кернеулер пайда болады.

Көлемдік пештік қыздырудың рельстердің беттік шынығуы суда үздікті суыту, ол босату сорбиті мен үстіңгі бейнит және шынықтыру сорбитінің пайда болуымен әртүрлі шекараларда аустениттің пайда болуына әкеледі. Бұндай термиялық өңдеуден кейін қаттылық НВ 341 – 375, аяқ жақтарында ол НВ 401 дейін құрайды.

Шыныққан қабаттың микроқұрылымы әртекті болады: тереңдікте 3-5 мм ораудың беттігінен босатылған сорбит; 5-8 тереңдікте босатылған бейнит; 8-10 тереңдікте шынығу сорбиті жұқа пластиналық перлитке ауысады.

4. Р50, Р65 және Р75 типті термиялық өңделген рельстердің бақылау операциялары МЕСТ 18267 – 82 көрсетілген. Барлық термо беріктелген рельстер беріледі:

- сыртқы ақаулардың пайда болуын бақылау және негізгі өлшемдерін тексеру;

- жүзеге аспайтын ішкі кернеулерді бақылау;

- орау беттігінің қаттылығын анықтау (НВ 341 – 388, Δ НВ ≤ 30) және көлдеңнен қима бойынша (мойын және табаны НВ ≤ 388);

- микро- және микроқұрылымды бақылау;

- уақытша қарсы тұруды анықтаумен созуға сынау (1166 Мпа тік және көлдеңнен 1098 МПа кем емес қималарда), ұзындықта (6 және 2,5 % кем емес);

- ұрумен майыстыруға сынау (тұтқырлығы 20 °С 0,25 және 0,2 МДж/м2 ).аспайды

термиялық өңдеуді бақылау үшін орау беттігінің қаттылығын тексереді. Қаттылықты рельстің ұзындығы бойынгша үш нүктеде өткізеді – 150 мм ара қашықтықта екі жақтан.

Микроқұрылымды бір рельстің ірбір бесінші балқуында немесе партиясында тексереді. Біреуі біртекті сорбит болуы қажет.

Механикалық қасиеттерді МЕСТ 1497 – 73 сәйкес тексереді, оларды 6 және 60 мм диаметрлі екі цилиндрлік үлгіні созуда анықтайды, олар әрбір оныншы балқу немесе партияның үстіңгі басының бұрыштарының ұшталынған.

Тұтқырлықты МЕСТ 9454 – 78 I типті екі үлгіде тексереді, олар әрбір партияның шыныққан қабатының кесілген бөлігінде анықталады.

қалыптар мен штамповкалардың термиялық өңдеуінің технологиясы (1 сағат)

Дәрістің жоспары

1. Алдын ала термиялық өңдеу

2. Соңғы термиялық өңдеу

1. Балғалы және престі қалыптар болат маркасына, қима өлшеміне, флокенді сезімділігіне тәуелді әртүрлі термо өңдеуден өтеді: күйдіру, қалыптандыру, шынықтыру мен босаңдату. Термиялық өңдеу алдын ала және соңғы болады. Алдын ала термиялық өңдеуді механикалық өңдеудің алдында қаттылықты төмендету үшін өткізеді, ішкі кернеулерді шешу үшін, металдың біртекті құрылымын алу үшін және флокендердің пайда болуын ескертү үшін өткізеді. Соңғы термиялық өңдеуді – қажетті механикалық қасиеттерді алу үшін.

Қалыптардың құймалардан ерекшелігі – ірі құйылған құрылымның болуы және химиялық құрамы бойынша үлкен біртектілік. Сол уақытта қалыптарда негзігі текті ақаулардың болуы мүмкін – пайда болуға мүмкін емес флокендер және олардың жойылуы үшін арнайы термиялық өңдеуді өткізеді.

Ішкі кернеулерді, қаттылықты төмендету үшін және біртекті құрылымды алу үшін алдын ала термиялық өңдеу ретінде күйдіруді, қалыптандыруды, және жоғарғы босаңдатуды қолданады. Эвтектикаға дейінгі болатты қалыптардың күйдіруі кезінде қыздыруды Ас3 жоғары өткізеді, соның арқасында біртекті аустенитті құрылым пайда болады. Келесі баяу суытуда ферритті-карбидті типті біртекті құрылымның пайда болуымен аустениттің таралуы болады және әлбетте болаттың қаттылығы төмендейді.

Эвтектикадан кейінгі болатты қалыптарды Ас1 жоғары қыздырады. Қаттылықты максималды төмендеу мақсатымен қыздыру мен суытуды дәнді перлитті алуды қамтамасыздандыру шарттарында өткізу қажет. Күйдіру кезінде қалыптардың суыту жылдамдығы үлкен шекте өзгеруі мүмкін 150 град/сағат бастап 15 град/сағат дейін.

Изотермиялық күйдіру Ас1 төмен ұстаумен ферритті-карбидті қоспаға аустениттің таралуының жылдамдығын қамтмасыздандыратын максималды температурада процестің ұзақтығыны төмендете алады және қалыптағы ішкі кернеулерді шешеді. Изотермиялық күйдіруден кейін суыту – ауада немесе пешпен бірге. Изотермиялық күйдіру – Р18, Х12, Х12М ледебуритті топтың болаттарынан жасалған қалыптардың соңғы термиялық өңдеуі кезінде жарықшақтарды жоюға арналған эффектті құрал болып табылады. Қалыптандыруға эвтектикаға дейінгі көміртекті және кейбір төменгі легірленген болаттардан жасалған қалыптарды береді. Қалыптандыру кезіндегі қыздыру температурасын Ас3 жоғары 30 – 50 °С жоғары тұрғызады. Ауада суыту аустениттің ферритті-карбидті қоспаға таралуына әкеп соғады. Нәтижесінде салыстырмалы біртекті ұсақ дәнді төмегі қаттылығы бар құрылым пайда болады.

Легірленген болатты қалыптардың қалыптандырылуы сонымен қатар қаттылықтың жоғарылауына әкеледі, ол кесумен өңдеуді күрделендіреді. Қалыптандырудан кейінгі жоғарғы босаңдату Ас1 сәл төмен қыздырумен ішкі кернеулерді шешеді және қалыптардың қаттылығын төмендетеді. Бұнымен жоғарғы босаңдатумен қалыптандырудың қосылуы күйдіруден кейінгі нәтижелер сияқты нәтижелер береді.

2.Қалыптар үшін соңғы термиялық өңдеу ретінде әдетте жоғары босаңдатулы қалыптандыруды немесе жақсартуды пайдаланылады. Бұл процестер механикалық өңдеуден кейін немесе қалыптау немесе штамптауда кейін қолдануға болады.

Ірі қалыптарды шынықтыру кезінде шынықтыру жарықшақтарын болдырмау үшін суытуды үзілген режим бойынша өткізеді, яғни суыту процесін соңына дейін өткізбейді, жылу бар қалыптарды босаңдатуға береді. Қасиеттердің ең жақсы кешені қалыптың барлық қимасы бойынша аустенитің мартенситке немесе төменгі бейнитке таралуы кезенде болады. Бұндай аустенитің ауысуының шарттарын орындау үшін майда суыту жеткіліксіз. Суда шынықтыру немесе судан майға. Қималары әртүрлі қалыптарды (турбиналардың роторлары, турбогенераторлар, қалыптау тұрғылардың валдары және т.б.) әртүрлі қималардың бөлімшелердің суыту жылдамдықтары бірдей өлшенетіндей шынықтыруда суытады. Бұл сулы ауалы немесе спрейерлі суытумен жүзеге асады.

Көлемдік соңғы термиялық өңдеуден кейін қалыптарды кірісті шешу үшін кесу өңдеуге береді, сызбаға қажетті өлшемдерді алу үшін. Қажет болса әрі қарай беттік беріктендіруді өткізеді.

Ірі қалыптарды көлемді термиялық өңдеу үшін периодты қозғалысты универсалды термиялық пештерді қолданады: жылжымалы және жылжымайтын еденді пештер, шахтылық, шұңқырлы пештер.

Беттік беріктендіру үшін арнайы тұрғылар мен орнатқыштарды қолданады. Үлкен беттіктерді беріктендіру қажет болғандықтан, үздіксіз-реттілікті беріктендіруді қолданады.

Коррозияға төзімді болатты және қорытпалы қалыптар үшін көлемді термиялық өңдеудің келесі режимдері қажетті:

1). 980 – 1050 ° С шынықтыру ауада, суда немесе майда; 650 – 770 ° С жоғарғы босаңдату, ауада немесе майда суыту.

2). 960 – 1000 ° С шынықтыру; – 70 ° С температурасында 2 сағат суықпен өңдеу; 1 сағат бойы 380 – 400 ° С да босаңдату, ауада суыту.

3).1000 – 1050 ° С шынықтыру суда немесе ауада.

4).екі немес үштік жақсарту: бірінші сначала 1140 ° С ауада суыту, 600 – 620 ° С температурасында босаңдату, ауада суыту, содан кейін 1030 – 1050 ° С ауадан немесе майда шынықтыру, 600 – 620 ° С босаңдату, ауада суыту. Егер термиялық өңдеуден кейін қалыптарды суытылған немесе қыздырылған күйдегі қалыптандыруға берсе, онда қалыптаудан кейін ішкі кернеулерді шешу үшін қосымша босаңдату береді.