Термиялық өңдеудің технологиялық процестері

Болатты күйдіру

1. Толық күйдіру

2. Толық емес күйдіру

3. Болаттың құрылымы мен қасиеттеріне күйдірудің әсері

1. Болаттар үшін толық күйдіру (екінші текті күйдіру) келесі суытумен аустенитке дейінгі күйді қыздыруда нәтижеленеді, ол диффузиялық механизм бойынша суытылған аустениттің құлауын қамтамасыздандыруы керек. Көбінесе бұндай күйдіру дайындалған термиялық өңдеу болып табылады. Күйдіру сонымен қатар болаттардың қаттылығын төмендетуге және кесумен өңдеуді жақсарту үшін арналған. Күйдіруден кейін қысумен суық өңдеуді өткізу үшін құрылым мен құрамдарды алады немесе ол келесі термиялық өңдеуді өткізу үшін бұйымдардың құрылымын дайындайтын операция болып табылады, мысалы шынықтыру немесе босаңдату. Күйдіруді қолдану құймалардағы ішкі кернеулерді алуға мүмкіндік береді немесе болаттардың соңғы термиялық өңдеуі болып табылады, ол қажетті қасиеттердің жинағын алуға мүмкіндік береді.

Толық күйдіруге легірленген эвтектикаға дейінгі және көміртекті болатарды береді. оның мақсаты – біртекті құрылымды алу, түйіндерді ұсақтату, қаттылықты төмендетіп болаттардың кесумен өңдеуін жақсарту.

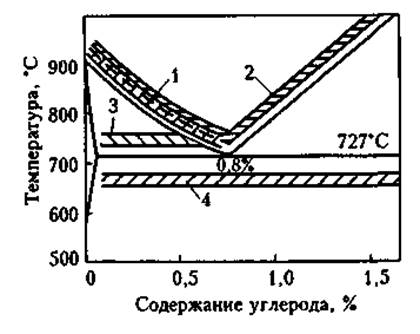

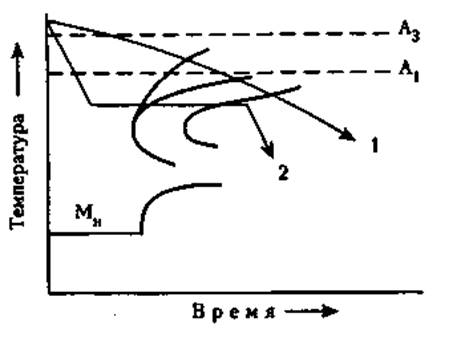

Көміртекті болаттарды күйдіру кезінде қыздыру температурасын Ас3 нүктесінен жоғары 20…40 °С алады (сурет 2).

Бұндай қыздыру ұсақ аустенитті түйінді алуды қамтамасыздандырады. Қыздырудың температурасының аса жоғарылауы аустениттің дәндерінің өлшемін үлкейтуі және болаттың қасиеттерін төмендетуі мүмкін. Алынған температурада ұстау бұйымдардың өтпелі қызуы болуы қажет және аустениттің пайда болу процессі аяқталады.

Суыту жылдамдығы шамалы суытуда аустениттің диффузиялық құлауының жүруін қамтамасыздандыруы керек, микқұрылымы иілімді перлит пен избыткалық ферриттен тұрады.

|

Сурет 2 – күйдірудің әртүрлі түрлерінде болаттарды қыздыру температурасы:

1 – толық күйдіру; 2 – нормализация; 3 – толық емес күйдіру; 4 –төменгі температуралық күйдіру

Көміртекті болаттарды 150…200 град/сағ жылдамдықпен пеште суытады. Легірленген болаттарды суытылған аустениттің жоғары тұрақтылығынан 10…100 град/сағ жылдамдықпен суытады. Көміртекті болаттың күйдіруі кезінде пешпен баяу суытуды тек 500 °С дейін суыту өткізу қажет. Бұндай болаттарда баяу суытуда аустениттің ыдырауы тез өтеді және перлитті температура интервалында (700 – 500 °С) толық аяқталуға үлгереді.

Легірленген болатты күйдіргенде пешпен суытуды мартенситті ауысу температурасына дейін өткізеді. (200 °С жуық).

2.толық емес күйдіру эвтектикаға дейінгі болаттардың қаттылығын төмендету үшін және ішкі кернеулерді азайту үшін қолданылады. Ол Ас1 жоғары температурада, бірақ Ас3 төмен температурада қыздыруда нәтижеленеді және толық күйдірудегі жылдамдықпен суытуда. Бұндай қыздыру режимінде болаттардың толық қайта рекристаллизациясы болмайды: аустенит толығымен перлитке ауысады, ал артық феррит тек бөлек-бөлек ауысады. Сондықтан толық емес күйдіру тек болаттың құрылымы шамалы ұсақ дәндерді иемденсе ғана және жуан ферритті болса ғана пайдаланылады.

Толық емес күйдіру толық күйдірумен салыстырғанда шамалы ұзақ және аса экономды.

Бірінші реттік күйдіру (1 сағат)

Дәрістің жоспары

1. Диффузиялық күйдіру

2. Рекристаллизациялық күйдіру

3. Кернеулерді азайту үшін арналған күйдіру

1. Хромникелді болаттардан жасалған сілтілер мен ірі құймаларда, сонымен қатар қосымша молибденмен, вольфраммен, ванадимен және т.б. элементтермен легірленген болаттардан күрт көрсетілген химиялық біртексіздік пайда болады. Химиялық біртексіздік (дендритті ликвация) құрамы бойынша механикалық қасиеттердің біртексіздігін туғызады. Химиялық біртексіздікті диффузия жолымен түзету мақсатымен болатты құймаларды гомогенизирленген күйдіруге береді (рисунок 3).

|

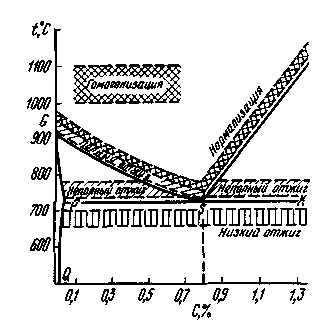

Сурет 3 – Күйдірудің әртүрлі түрлеріне арналған қыздыру температурасы

Температураның жоғарылауымен диффузия жылдамдығы жоғарылауынан құймалардың күйдірілуі жоғары температурада өткізіледі (1100 – 1150 °С). Осы температурада ұстау 12 – 15 сағ созылады., ал содан кейін құймаларды 250 – 200 °С пешпен бірге баяу суытады. Диффузиялық күйдірудің процессі 80 – 100сағ созылады. Егер құймалар күйдірілуден кейін жоғарғы қаттылыққа ие болса, онда оларды 650 – 690 °С температурасында жоғарғы ұстауға береді, содан кейін толық жұмсару мен кесумен жақсы өңдеу үшін ауада суытады.

Диффузиялық күйдіру келесі жағымсыз күйлермен қамтамасыздандырылады: металдың қышқылдануы мен аустениттің түйіндерінің өсуі. Қышқылдануды азайту үшін күйдіруді бақылау атмосферасы бар пеште өткізеді.

2.Қайта кристаллизациялық күйдіру – наклепті алу үшін арналған қыздыру, ол иілімді деформациямен жүзеге асқан. Қыздыруды қайта кристализациялау сатысының температурасынан жоғары өткізеді, яғни Ас1 критикалық нүктесінен төмен (680 – 690 °С), ұстауды осы температурада өткізеді, суытуды ауада өткізеді.

Легірленген элементтердің көбісі деформацияланған темірдің қайта кристаллизациясын тоқтатады, рекристаллизацияның дамуының температурасының интервалын жоғарғы температураның жағына қарай ығыстырады.

Қайта кристаллизацияланған күйдіру табақшаларды, ленталарды, құбырларды, шыбықша мен сымдарды қысыммен суық өңдеудің әдістерін пайдаланып өндіретін металлургиялық зауыдтарда кең қолданылады.

Суық штамптау үшін арналған суықтай оралған табақша үшін аз көміртекті болаттарды қолданады. Күйдіруден кейін табақшалар жоғарғы иілімділікпен ие болады.

Табақшаларды күйдіру камералы пештерде 640…710 °С температурасында өткізіледі. Орамдардың қыздырылуы күйдіру кезінде 10…50 град/сағ жылдамдықпен жүзеге асады, келесі ұстаумен, ол пештің түрі мен садканың өлшеміне тәуелді 4 тен 20 сағ дейін ауытқи алады. Ұстау аяқталғаннан кейін 150…100 °С температурасында 5…15 град/сағ жылдамдықпен баяу суыту өткізеді. Баяу қыздыру мен ұстау процесінде тек қана ферриттің рекристаллизациясы ғана болмайды, сонымен қатар карбидтті фазаның сфероидизациясы мен коалесценциясы да болады, бұл болаттардың иілімділігне қатты әсерін тигізеді.

Табақшалардың үздіксіз күйдірілуі қыздыру мен суытудың жоғарғы жылдамдықтарымен сипатталады. Қыздыруды 700…720 °С температурада бірнеше ондық секундтен аспайтын ұстаумен болады. өңдеудің мұндай режимінде ферриттің ұсақ дәнді құрылымы қалыптасады, бұл беріктіктің арнайы жоғарылауын және созылуға қабілеттілігін төмендетеді.

3.Макрокернеулер (зоналық кернеулер, I текті кернеулер), бұл кернеулер сыртқы әсердердің болмауында дене көлемінде теңесетін кернеулер. Олардың пайда болуы әртүрлі техникалық операциялардың (құю, пісіру, қысумен өңдеу, термиялық өңдеу) өткізілуімен байланысты бола алады. Металды қыздыру мен суыту, фазалық ауысулар қатты күйде болаттардың меншікті көлемінің өзгеруімен жүзеге асады. Технологиялық операциялардың процестерінде бұйымның қимасы бойынша температура градиенті пайда болады, сондықтан бұйымның әртүрлі учаскелерінде меншікті көлемнің өзгеруі бір уақытта болмайды және бірдей шекте болмайды, бұл ішкі кернеулердің пайда болуына алып келеді.

Ішкі кернеулер арнайы деңгейде технологиялық операциялар аяқталғаннан кейін сақталып қалады. Бұндай уақытта олар қалдық кернеулер деп аталады. Әрдайым қалдық кернеулер сыртқы жұмыстық кернеулермен бірге орналасады деген ықтимал бар. Үлкен суммалық кернеулер бұйымдардың қажетсіз пішіні мен өлшемін өзгертуі мүмкін. Егер қалдық кернеулер аса көп балса, онда ішкі шамалы жүк түсіруде бұйымның бұзылуы мүмкін. Әсіресе созылатын кернеулер жарықшақтардың пайда болуы мен дамып кетуіне әсерін тигізеді.

Қалдық кернеулер серпімділік модуліне және серпімді деформация шамасына пропорционалды. Бұл кернеулер микрокөлемде иілімділік деформациясын жүзеге асырғанда азаяды.

Қалдық кернеулерді азайту үшін күйдірудің арнайы термиялық өңдеуі пайдалынылуы мүмкін, онда қыздыруды Ас1 нүктесінен төмен жатқан температурада өткізеді. Әшейінде күйдіруді 450…650 °С температура интервалында өткізеді, өйткені аса төмен температурада болаттардың көбісінің аққыштық шегі жеткілікті жоғары болып қалады.

Күйдірудің режимін таңдаған кезде ішкі кернеулерді азайту үшін алдағы термиялық өңдеудің сипатын еске алу керек.

Күйдіру нәтижесіне аса әсерін тигізетін қыздыру мен суыту режимдері. Аққыштық шегі бұйымның көлемі бойынша бір уақытта және біртекті төмендеуі үшін қыздыру аса баяу болуы керек. Суытуды ұстаудан кейін шамалы жылдамдықпен жаңа ішкі кернеулердің пайда болмауы үшін өткізіледі. Күрделі пішінді бұйымдарды жиірірек пешпен бірге суытады. Біртекті көлдеңнен қималы, қарапайым пішінді бұйымдарды ауада суытуға болады.

Екінші реттік күйдіру

Дәрістің жоспары

1. Сфероидтаушы күйдіру

2. Изотермиялық күйдіру

3. Патентттеу

4. Нормализациялау

1. Болаттар үшін екінші текті күйдіру келесі күйдірумен аустениттік күйге дейінгі қыздыруда, ол диффузиялық механизм бойынша суытылған аустенитің бұзылуын қамтамасыздандырады.

Көп жағдайда мұндай күйдіру алдын ала дайындалған термиялық өңдеу болып табылады. екінші текті күйдіру дәндерді кішірейтіп, құрылымды іртексіздікті азайта алады. Күйдіру сонымен қатар болаттардың қаттылығын төмендете және кесумен өңдеуді жақсартуға мүмкіндік береді. күйдіру механикалық қасиеттердің қажетті кешенін беретін соңғы термиялық өңдеу сияқты да қолданылады.

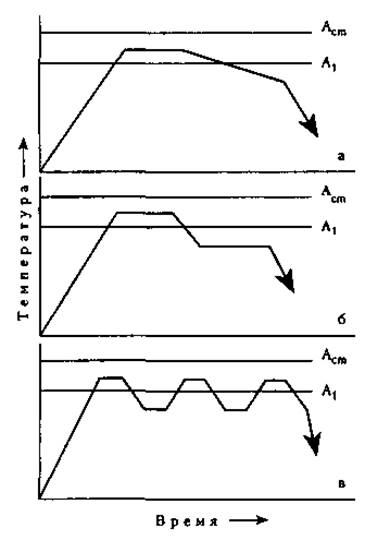

Сфероидизациялық күйдірумен дәндік перлит, яғни глобулярлы пішіні бар цементитті құрылымды алу болып табылады. Дәндәк перлит пластикалыққа қарағанда төменгі қаттылыққа ие, тұтқырлық пен иілімділікке ие. Бұл жақсы штамптау мен кесумен өңдеуді қамтамасыздандырады. Сфероидизациялық күйдіруге эвтектикаға дейінгі және эвтектикадан кейінгі көміртекті және легірленген болаттарды береді. Күйдірудің қарапайым түрі А1 (650…700 °С) бірнешеге төмен температураға дейін болатты құрылымы иілімді перлитпен келесі суытуымен қыздыруда, ол сфероидизация мен карбидтердің коалесценциясының дамуын қамтамасыздандырады. Неғұрлым қыздыру температурасы А1 нүктесіне жақын болса, соғұрлым процестер тез жүреді. Дегенмен дінді перлиттің құрылымын алу үшін фазалық қайта кристаллизациялауы бар күйдіруді қолданады. Эвтектикадан кейінгі көміртекті болаттар мұндай күйдіруде А1 – Аcm (740… 780 °С) интервалында қыздырады және ұстаудан кейін баяу суыту өткізеді (сурет 4).

Олар үшін өңдеудің бұл режим толық емес күйдірудің әртүрлілігі болып табылады.

|

|||

|

|||

Эвтектикадан кейінгі көміртекті болаттарды күйдіру кезінде 20 – 30 град/сағат жылдамдықпен өткізеді, суытудың аса жоғары жылдамдығымен, критикалық нүктелерден төмен суытулар мәнді болады екен және диффузиялық ауысу иілімді перлиттің пайда болуымен өтеді. Неғұрлым қыздыруда қорытылмаған карбидтер аз болса, және аустенит аса біртекті болса, соғұрлым дәндік перлиттің пайда болуын туғызатын суытудың жылдамдығы төмен болады. Практикада техникалық шарттармен сәйкесетін құрылым мен қаттіліқті қамтамасыздандыратын суыту жылдамдығын алады. Регламентті жылдамдығы бар суытуды 600 – 500 °С дейін өткізеді, әрі қарай металды тез арада ауада суытады.

Егер дәндік перлитті құрылымды алу үшін А1 нүктесінен жоғары бірлік қыздыру және келесі суыту жеткіліксіз болса, онда қыздыру мен суытудың бірнеше циклдерін өзіне қосатын маятникті немесе циклдік күйдіруді қолданады, (сурет 4, в), эвтектикадан кейінгі көміртекті болаттардың қыздырылуын 750 – 780 °С дейінгі температурада өткізеді, ал суытуды 670 – 690 °С температурада өткізеді. Әрбір қыздыруда біріншіден иілімді карбидтер қорытылады, ал келесі суытуда цементиттің аса көп мөлшері глобулырлы бөлшектерде шығады. Соңғы цикл аяқталғаннан кейін 550 – 600 °С бастап суытуды ауада өткізуге болады.

2. Негізінде легірленген болаттардың толық күйдіруі ұзақтығымен сипатталады. Процестің тездетуі үшін оның әртүрлілігін қолдануға болады – изотермиялық күйдіру. Изотермиялық күйдіруде болат аустениттенуден кейін Ас1 нүктесінен төмен (600 – 700°С), 50…100 °С температурасына дейін тез суытады, содан кейін суытылған аустениттің толық ыдырауы үшін ұстау өткізіп, ауада суытады (сурет 5).

|

Сурет 5 – Схеме охлаждения доэвтектоидной стали при полном

отжиге с непрерывным охлаждением (1) и изотермическом отжиге (2)

Изотермиялық күйдіру қарапайым толық күйдірумен салыстырғанда технологиялық процестің ұзақтығын ғана қысқартпайды, сонымен қатар бұйымның қимасы бойынша біртекті құрылымға әкеледі, сонда суытылған аустениттің диффузиялық құлауы суытудың бір деңгейде өтеді.

Қалыптың жылуын қолданылатын легірленген болаттардан жасалған қалыптармен штампталған бұйымдар үшін эффектті болып изотермиялық күйдіру табылады. Осы бұйым үшін қалыптау және ыстық штамптаудан кейін ыстық күйінде 600 – 700 °С температурада пешке салады. Осы температурада ұстаудан кейін 1 ден 3 – 4 сағ. 600 – 700 °С температурада ұстау кезінде эвтектикаға дейінгі болаттың аустениті ферритті-цементитті қоспаға құлайды, ал эвтектикадан кейінгі – перлитті-карбидке.

Қалыртық температурасы бар изотермиялық күйдіруде болаттың дәндерін ұсақтататын қайта кристаллизация болмайды, дегенмен бейнитті және мартенситті ауысуды еске алатын кернеулер толығымен шешіледі, қаттылық минимумге дейін төмендейді.

3. Патенттеу изотермиялық өңдеудің әртүрлілігі болып табылады, онда суытылған аустениттің құлауы диффузиялық ауысудың температуралық интервалының төменгі жағында өтеді.

Патенттеу дегеніміз – болатты сымның немесе лентаның Ас3 нүктесінен жоғары қыздыру және ~ 500 °С температурасымен тұзды ваннада суыту. Мұндай өңдеуге көбінесе құрамында 0,4 – 0,9 % С бар көміртекті болаттарды береді.

Патенттеудің мақсаты – қайта кристаллизациялау, сызықтық құрылымды жою, наклеп пен кернеулерді шешу, сорбитті құрылымы бар сымджы алу, ол максималды сығу мен жылдамдықпен бұйымдарды сығуын сынусыз алуды мүмүкіндік береді. Патенттеу келесі босаңдатудың қажеттігін шамалы етеді.

4. Нормализация дегеніміз - 50 – 60 °С температураға Ас3 нүктесінен жоғары, осы температурада ұстау мен ауада суыту. Нормализация кезінде фазалық қайта кристаллизациялау басталады, ферриттің дәндерінің ұсақталуы мен механикалық қасиеттердің жоғарылауы.

Болаттардың нормализациясы күйдіру секілді алдын ала және соңғы термиялық өңдеу болып табылады. Нормализацияға көміртекті және легірленген болаттарды, легірленген келесі жоғары босаңдатумен.

Нормализациядан кейін болаттың құрылымы әртекті – сорбит күйдіруден кейінгіге қарағанда, бос ферриттің құрылымының аз мөлшерінде болады. Эвтектикаға дейінгі болаттарды нормализациясы кезінде барлық феррит аустениттен критикалық аралық Аr 3 – Аr1 температура интервалында шығуға үлгермейді. Ауада тез суыту нәтижесінде аустенит аса төменгі температураға дейін суытылып, күйдіру кезінгдегідей перлитке емес сорбитке таралады, перлитке қарағанда көміртегінің аз концентрациясымен. Дегенмен цементит күйдіру кезіндегідей пластикалық пішінге ие болады.

Болатың қаттылығы нормализациядан кейін жай күйдіруге қарағанда жоғары болады. Болаттағы көміртегі неғұрлым жоғары болса, соғұрлым күйдіру мен нормализациядан кейінгі қаттылықта әртүрлілік көп болады. Атап айтқанда болаттардың қаттылығы 0,2, 0,4 және 0,8 % С, күйдіруден кейін 120, 160 және 180 HB, ал нормализациядан кейін 130, 190 және 240 HB сәйкесінше. Құрамында көміртегінің мөлшері аз болаттар үшін (0,3 %С дейін) нормализациядан кейінгі қаттылықтың кейбір жоғарылауы кесумен өңдеуге қатты әсерін тигізбейді.

Аз көміртегті болаттар үшін нормализацияны жиірірек күйдірудің орнына қолданылады және ол соңғы термиялық өңдеу болып табылады.

Нормализацияны эвтектикадан кейінгі болаттар үшін қолдану үлкен цементитті сетканы жоюмен байланысты болады. А cm жоғары қыздырғанда цементиттің қорытылуы болады, ал келесі тез суыту ауада дәндердің қималары бойынша бөлуін береді.