Дәрістердің қысқаша жазбашасы.

Бөлім 1 Термиялық өңдеудің негізгі процестері

Тақырып 1 Өнімнің өндірісінің технологиясындағы термиялық өңдеудің мәнісі

Дәрістің жоспары

1.Термиялық өңдеу технологиясының бұйымдардың қасиеттеріне қойылған талаптарына сәйкес тәуелділігі.

2. Бұйымдардың технологиялылығы.

3.Термиялық өңдеудің сұлбаларының жасалуының теоретикалық негіздері.

Термиялық өңдеу деп металдар мен қорытпалардан алынған бұйымдарды олардың құрылымын және қасиеттерін берілген бағытта өзгерту мақсатында жылумен әсер ету жолымен өңдеу процесін айтады.

Бұл әсер ету сонымен бірге химиялық, деформациялық, магниттік және басқада әсер етулермен бірге жүруі мүмкін.

Термиялық өңдеу – заманауи техникада ең көп тараған металдар мен қорытпалардың қасиеттерін өзгерту тәсілі.металлургиялық және машинажасау зауыттарында термиялық өңдеу жартылай дайын өнімдер мен машина бөлшектерін өндірудің технологиялық процесінің маңызды түйіндерінің бірі болып табылады. Термиялық өңдеуді технологиялық қасиеттерді (қысыммен өңделушілікті, кесумен және т.б.) жақсарту үшін аралық операция үшін, сол сияқты металға немесе қорытпаға бұйымның қажетті эксплуатациялық сипаттамаларын қамтамасыз ететін механикалық, физикалық және химиялық кешендерді беру үшін соңғы операцияларда қолданады. Конструкция неғұрлым жауапты болса, соғұрлым, ережеге сай, онда термиялық өңделген бөлшектер көп болады.

Термиялық өңдеудің кез келген процесін уақыттағы температураның өзгеруін көрсетуші графикпен бейнелеуге болады. Мұндай график бойынша қыздыру температурасын, қыздыру және салқындау уақытын, қыздырудың орташа және шынайы жылдамдығын, қыздыру температурасында ұстау уақытын және өндірістік циклдың жалпы ұзақтығын анықтауға болады. Алайда, бұл график формасымен біз қандай термиялық өңдеу түрімен істес болып отырғанымызды айтуға болмайды. Термиялық өңдеу түрі уақыт ішіндегі температураның әсер етуімен емес, металдағы фазалық және құрылымдық өзгерістермен анықталады. Соңғы белгіге сүйене отырып, А.А.Бочвар қара және түсті металдарды, қорытпаларды термиялық өңдеудің көптеген түрлерін қамтитын жіктеуді жасап шығарды.

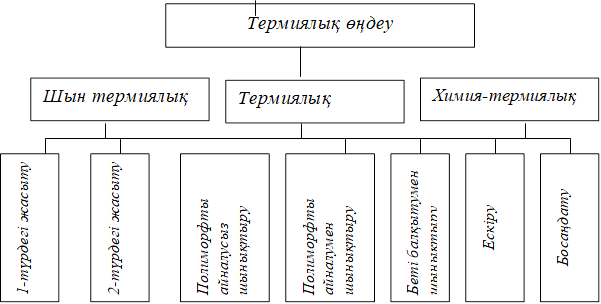

1-суретте металдар мен қорытпаларды термиялық өңдеудің негізгі түрлерінің жіктелу схемасы келтірілген.

|

1-сурет Металдар мен қорытпаларды термиялық өңдеудің негізгі түрлерін жіктеу схемасы

термиялық өңдеу шын мәніндегі термиялық, термия-механикалық және химия-термиялыққа бөлінеді. Шын термиялық өңдеу тек қана металға немесе қорытпаға термиялық әсер етуден, термия-механикалық - термиялық әсер етумен химиялық әсер етумен байланыстан, химия-термиялық- термиялық және химиялық әсер етумен байланыстан тұрады.

Шын термиялық өңдеу келесі негізгі түрлерді кіргізеді: 1-түрдегі жасыту, 2-түрдегі жасыту, полиморфты айналумен шынықтыру, полиморфты айналусыз шынықтыру, бетті балқытумен шынықтыру, босаңдату және ескіру.Бұл термиялық өңдеу түрлері болаттарға, түсті металдар мен қорытпаларға жатады. Термиялық өңдеудің әрбір түрі ерекше әртүрлі негіздегі қорытпалар үшін әртүрлі түрлерге бөлінеді.

Термиялық өңдеудің жеке түрлерімен ыстықтай қысыммен, құюмен, пісірумен және басқада технологиялық операциялар кезінде зиянды процестермен соқтығысуға тура келеді.Мысалға, жартылай немесе толық шынықтыру құймаларды тез суыту кезінде олардың қатаюынан кейін кездеседі. Бөлшекті ажарлау кезінде беттің қызып кетуінен босаңдату жүруі мүмкін. Пісіру кезінде пісірілген жіктің термиялық әсер ету аймағында қайта кристалданушы жасытуды және т.ғ.с. байқауға болады. термиялық өңдеудің зиянды процестері пайдалы болуы, әлде бұйым құрылымының және қасиетінің жағымсыз айналуларды туғызуы мүмкін.

Термиялық өңдеудің жеке процестерінің өндірістік атауы тарихи қаланды және металда немесе қорытпада ішкі айналулардың сипатына негізделген жоқ.Сондықтанда сол бір термин кейде барлық физикалық мәні бойынша мүлдем әртүрлі термиялық өңдеудің әртүрлі түрлерін белгілеу үшін пайдаланылды. Мысалға, критикалық нүктеден асып өтетін қыздыру, ауада ұстау мен суытту әдетте қалыптандыру деп аталады.Мұндай өңдеу кезінде көміртекті болатта 2-түрдегі жасытуға жататын процестер жүреді, ал жоғары легірленген болаттарда мартенсит түзілуі мүмкін, яғни полиморфты айналумен шынықтыру жүреді, ал кейбір түсті қорытпалар полиморфты айналусыз шынықтыруға ұшыратылады.

Бұған ұқсас мысалды көптеп келтіруге болады.осыған байланысты термиялық өңдеудің кейбір өндірістік атауларын қолдану кезінде, сөз болып отырған процестің физикалық мәні қандай екенін кейде түсіну қиынға соғады.Мұндай жағдайларда ескіріп қалған өндірістік терминдердің орнына немесе олармен бірге, термиялық өңдеудің әртүрлі түрлерінің ғылыми жіктелуінің терминологиясын пайдалану қажет.

Термиялық өңдеу кезінде металды материалдың құрылымы өзгереді, ол механикалық, физикалық және химиялық қасиеттердің өзгеруін себептестіреді және оның өңдеу мен эксплуатациялау кезінде қасиеттеріне әсер етеді.

Термиялық өңдеудің теориясын және технологиясын металдарға немесе қорытпаларға жылулық әсер ету кезінде құрылысы мен қасиеттерінің өзгеруі, әсер ету тоқтатылғаннан кейін өзгерістер жоғалмауы туралы оқыту құрайды.

Термиялық өңдеудің нәтижесінде пайда болатын құрылымдық өзгерістердің тереңдігі мен әртүрлігі бойынша, онымен металға әсер етудің механикалық, әлде қандайда болмасын басқада түрлері тең келмейді.

Ұсынылатын әдебиеттер [1-3,11]

СДЖ арналған бақылау тапсырмасы

1. Термиялық өңдеу туралы оқытуды дамытуда орыс және шет елдік ғалымдардың ролі. [3, 7, 9]

Тақырып 2 Термиялық өңдеудің технологиялық процестері

Болатты күйдіру

1. Толық күйдіру

2. Толық емес күйдіру

3. Болаттың құрылымы мен қасиеттеріне күйдірудің әсері

1. Болаттар үшін толық күйдіру (екінші текті күйдіру) келесі суытумен аустенитке дейінгі күйді қыздыруда нәтижеленеді, ол диффузиялық механизм бойынша суытылған аустениттің құлауын қамтамасыздандыруы керек. Көбінесе бұндай күйдіру дайындалған термиялық өңдеу болып табылады. Күйдіру сонымен қатар болаттардың қаттылығын төмендетуге және кесумен өңдеуді жақсарту үшін арналған. Күйдіруден кейін қысумен суық өңдеуді өткізу үшін құрылым мен құрамдарды алады немесе ол келесі термиялық өңдеуді өткізу үшін бұйымдардың құрылымын дайындайтын операция болып табылады, мысалы шынықтыру немесе босаңдату. Күйдіруді қолдану құймалардағы ішкі кернеулерді алуға мүмкіндік береді немесе болаттардың соңғы термиялық өңдеуі болып табылады, ол қажетті қасиеттердің жинағын алуға мүмкіндік береді.

Толық күйдіруге легірленген эвтектикаға дейінгі және көміртекті болатарды береді. оның мақсаты – біртекті құрылымды алу, түйіндерді ұсақтату, қаттылықты төмендетіп болаттардың кесумен өңдеуін жақсарту.

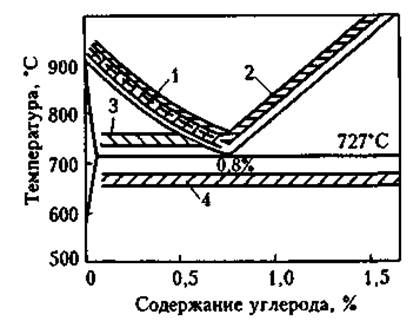

Көміртекті болаттарды күйдіру кезінде қыздыру температурасын Ас3 нүктесінен жоғары 20…40 °С алады (сурет 2).

Бұндай қыздыру ұсақ аустенитті түйінді алуды қамтамасыздандырады. Қыздырудың температурасының аса жоғарылауы аустениттің дәндерінің өлшемін үлкейтуі және болаттың қасиеттерін төмендетуі мүмкін. Алынған температурада ұстау бұйымдардың өтпелі қызуы болуы қажет және аустениттің пайда болу процессі аяқталады.

Суыту жылдамдығы шамалы суытуда аустениттің диффузиялық құлауының жүруін қамтамасыздандыруы керек, микқұрылымы иілімді перлит пен избыткалық ферриттен тұрады.

|

Сурет 2 – күйдірудің әртүрлі түрлерінде болаттарды қыздыру температурасы:

1 – толық күйдіру; 2 – нормализация; 3 – толық емес күйдіру; 4 –төменгі температуралық күйдіру

Көміртекті болаттарды 150…200 град/сағ жылдамдықпен пеште суытады. Легірленген болаттарды суытылған аустениттің жоғары тұрақтылығынан 10…100 град/сағ жылдамдықпен суытады. Көміртекті болаттың күйдіруі кезінде пешпен баяу суытуды тек 500 °С дейін суыту өткізу қажет. Бұндай болаттарда баяу суытуда аустениттің ыдырауы тез өтеді және перлитті температура интервалында (700 – 500 °С) толық аяқталуға үлгереді.

Легірленген болатты күйдіргенде пешпен суытуды мартенситті ауысу температурасына дейін өткізеді. (200 °С жуық).

2.толық емес күйдіру эвтектикаға дейінгі болаттардың қаттылығын төмендету үшін және ішкі кернеулерді азайту үшін қолданылады. Ол Ас1 жоғары температурада, бірақ Ас3 төмен температурада қыздыруда нәтижеленеді және толық күйдірудегі жылдамдықпен суытуда. Бұндай қыздыру режимінде болаттардың толық қайта рекристаллизациясы болмайды: аустенит толығымен перлитке ауысады, ал артық феррит тек бөлек-бөлек ауысады. Сондықтан толық емес күйдіру тек болаттың құрылымы шамалы ұсақ дәндерді иемденсе ғана және жуан ферритті болса ғана пайдаланылады.

Толық емес күйдіру толық күйдірумен салыстырғанда шамалы ұзақ және аса экономды.

Ұсынылатын әдебиеттер

1. [2, беттер 275-287]

2. [3, беттер 193-196]

3. [7, беттер 56-58]

термиялық өңдеу кезіндегі әсер етуші негізгі факторлар.

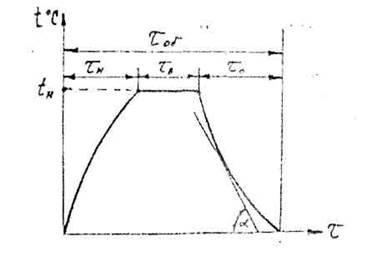

термиялық өңдеу кезіндегі әсер етуші негізгі фактор болып – температура (t) және уақыт (τ), сондықтан термиялық өңдеу режимі әртүрлі «температура – уақыт» координаталарында бейнелеу қабылданған (3-сурет).

термиялық өңдеу режимінің негізгі параметрлері болып:

қыздыру температурасы (tн); қыздыру уақыты (τн); қыздырудың нақты жылдамдығы (Vист.н); ұстау уақыты (τв); салқындату уақыты (τо); салқындатудың шын жылдамдығы (Vист.о); режимнің жалпы ұзақтығы (τоб.).

практикада жиі қыздырудың немесе салқындатудың нақты емес жылдамдықтары жиі пайдаланылады, ал олардың орташа мәні барлық температуралық интервалға немесе температуралық интервалдың тек керекті бөлігіне таралады.

3-сурет термиялық өңдеу графигі

термиялық өңдеу үш негізгі технологиялық операцияны енгізеді: берілген температураға дейін әртүрлі кезеңдерде белгілі қарқындылықпен қыздыру, бұйымды жылыту үшін және фазалық және құрылымдық айналымдардың қажетті толықтығын қамтамасыз ету үшін ұстау, белгілі салқындату сипаты.

Қыздыру тәсілдері.

Бұйымды қыздырудың үш жағдайы мүмкін: 1 – ортаның тұрақты температурасында және айнымалы жылулық ағында қыздыру; 2 - ортаның айнымалы температурасында және тұрақты жылулық ағында қыздыру; 3 - ортаның айнымалы температурасында және айнымалы жылулық ағында қыздыру.

Бірінші жағдай периодты әрекет ететін пештерде қыздыруға тән, жылу қыздырылатын бұйымға жұмыс кеңістігінің өлшемі үлкен электрпештерде негізінен сәуле шығарумен беріледі және пеш-ванналарда ауаның жасанды айналуымен.

Екінші жағдай сәуле шығару есебінен жылу ауысудың басымдығымен әдістемелік пештерде қыздыру кезінде, сонымен қатар периодты әрекет ететін пештерде суық бұйым садкасын пешке тиеу сәтінде пештегі температураның кенеттен төмендеуі кезінде байқалады.

Қыздырудың үшінші жағдайы жұмыс кеңістігінің үлкен өлшемді және конвекциялық жылуалмасатын пешке тән.

Қыздыру процесінде қыздырылатын бұйымның X геометриялық өлшемін есепке алу қажет, ол дегеніміз келесілер: екі жақты қыздыру кезінде пластина үшін – оның қалыңдығының жартысы және бір жақты қыздыру кезінде қалыңдығы толық; шар үші - оның радиусы.

Жұқа деп жылулық қатынаста белгілі қыздыру ұзақтығында температуралық ауытқу қима бойымен өте аз және оны есепке алмауға болатын бұйымдарды айту қабылданған. қима бойымен температуралық ауытқу беттегі температурамен өлшемдес болған жағдайда көлемдідеп атайды.

Осындай бөлулерге сәйкес қыздырылатын бұйымды Био критериясының мәнінде (Bi) < 0,25 жұқаларға, Bi > 0,5 – көлемділерге жатқызуға болады. Био критериясы өлшемсіз шама және материалдың ішкі кедергісінің Х/λ сыртқы кедергіге 1/α қатынасымен анықталады:

Bi = (Х/λ) : (1/α) = (α/λ)-Х,

мұндағы λ - жылуөткізгіштік коэффициенті, α – жылуберілу коэффициенті.

Қыздыру температурасы болат құрамымен және оның тағайындалуымен анықталады. Қыздыру температурасы, болат құрамы, бұйымның пішіні мен өлшемі қыздыру технологиясына әсер етеді. Ұстау ұзақтығы біржағынан бұйымды жылыту қажеттілігімен, екінші жағынан – фазалық айналудың аяқталуымен анықталады. Көміртекті және төмен легірленген болаттан жасалған бұйымды шынықтыру астында қыздыру кезінде ұстау негізінен бұйымды өтпелі қыздыру үшін қажет. Легірленген болаттан жасалған бұйым үшін ұстау ұзақтығы өтпелі қыздыру уақытынан шамамен 0,25 құрайды. Сонымен бірге ұстау ұзақтығы қыздыру температурасымен анықталатын болады: ол неғұрлым жоғары болса, соғұрлым ұзақтық аз болады.

Ауада болатты арнайы ортаны қолданусыз қыздыру кезінде пеш атмосферасының және болат бұйымның беті арасындағы газдармен өзара әсерлесуі нәтижесінде оның тотығуы және оттексізденуі жүреді. Бұл болат бұйымдарының беткі қабаттарының құрамы мен қасиеттерінің өзгеруіне, отқабыршықтың түзілуіне немесе оттексізденуге (оттегінің жануы) байланысты металдың шығындануына әкеледі.

Қыздыру кезіндегі болат қасиетінің мұндай өзгеруі тотығуды және бұйым бетінің оттексізденуін болдырмауға мүмкіндік беретін қорғаушы атмосфераны (бақыланушы) талап етеді.

Қыздыру мен ұстаудың ұзақтығы.

Қыздырудың жалпы уақыты берілген температураға дейін τн қыздыру уақытынан және осы температурада τв ұстау уақытынан алынады. Қыздыру уақыты τн көптеген факторларға байланысты болады. 1) қыздыру тәсілінен: жалынды немесе

электрпеш, тұзды, металды немесе майлы ванна, электролит, ЖЖТ және тб.

Қыздырушы құрылғы типі қыздыру жылдамдығын белгілейтін жылуберілу

коэффициентіне әсер етеді. Бұл коэффициент қыздырылушы ортаның табиғатынан,

температурасынан және бөлшектің өлшемінен тәуелді болады.

2) бірмезгілде қыздырылатын

металдың (садканың) массасынан және бөлшектің пеште орналасуынан. 3) қыздырылатын металдың физикалық

қасиеттерінен: жылуөткізгіштігінен, жылусыйымдылығынан және

температураөткізгіштігінен.

τн практикалық шамасы бұйым қимасының 1 мм –е көміртекті болаттар үшін 1 минутке және легірленгендерге 2 минутке тең деп қабылдануы мүмкін.

Әдетте қыздыруды газды ортада (ауа, жанған жанармай өнімдері), балқытылған тұздарда және металдарда жүргізеді. Бұл орталарда τн уақытының қатынасы шамамен мынадай : газды орталарда 1, балқытылған тұздарда 0,5, балқытылған металдарда 0,25.

Бұйым неғұрлым ірі болса, қыздыру уақыты соғұрлым үлкен. Әртүрлі пішінді бұйымүшін қыздыру уақытының арақатынасы келесідей: шарда 1, параллелепипедте 2,5, цилиндрде 2, пластинада 4.

Бірдей бұйым үшін қыздыру ұзақтығы τн пеште қалау тәсіліне қарай сондай-ақ әртүрлі болады. Бір бұйымдар барлық жағынан біркелкі қыздырылады, басқалары тек үш жағынан (мысалға, пештің суық табынында жатқан параллелепипед пішінді бұйым), үшін бұйым тек бір жағынан қыздырылады.Олай болса қыздырудың ұзақтығы 1 : 1,5 : 4 былай болады.

Осылайша қыздыру уақыты 1 - 2 минуттан (ұсақ бөлшектерді тұзда қыздыру) көптеген сағаттарға дейін (ірі бөлшектерді қыздыру пеште) ауытқиды.

Қыздыру ұзақтығы болаттың химиялық құрамынан, оның құрылымынан, бөлшектің кофигурациясынан, қыздыру жүргізілетін температураның интервалынан тәуелді болады. Болат неғұрлым аз легірленген болса, қыздыру жылдамдығы соғұрлым үлкен, оның құрылымы біртектірек, бөлшектің конфигурациясы қарапайым және оған жылу берілу біркелкілеу.

Қыздыру жылдамдығын екі жолмен жоғарлатуға болады: қыздырушы ортаның өзгермеген температурасында жылуберу коэффициентін үлкейтумен; бөлшекті қыздыру температурасы үстінен қыздырушы ортаның температурасын айтарлықтай жоғарлатумен.

Жылуберілу коэффициентін үлкейту үшін, мысалға, қыздырушы газды ортаны сұйыққа ауыстырады (ванналы– электрпеш).

Термиялық өңдеудің практикасында қыздырудың келесі режимдерін пайдаланылады:

- бөлшекті пешпен бірге баяу қыздыру. Оны құйылған бөлшектерді немесе легірленген болаттардан алынған күрделі конфигурациялы үлкен соғылмаларды қыздыру кезінде қолданады. Бұндай жағдайда қыздырудың ұзақтығы айтарлықтай үлкен;

- бөлшекті берілген деңгейде ұсталатын, тұрақты температуралы пеште қыздыру. Бірінші жағдаймен салыстырғанда қыздыру уақыты аз, бірақ қима бойымен температураның әртүрлігі үлкейеді;

- бөлшекті қыздыруға қажетті температурадан тым үлкен температураға ие болатын пеште бөлшекті қыздыру. Қыздыру тез жүреді, бірақ қима бойымен температураның үлкен құлауына ие болады;

- басқа пеште жылытылған бөлшекті қыздыру. Екі пеште алдын ала берілген температураға қыздырады, содан соң бөлшектерді пешке тиейді. Қыздыру уақыты бірінші жағдаймен салыстырғанда аз, қима бойымен температураның үлкен құлауы аз ғана.

Ұстау уақыты, термиялық өңдеудің ерекше режимдерін алмай, әдетте қыздыру уақытыннан 1/5 тең деп қабылданады, мысалға диффузиялық жасыту.

Ұсынылатын әдебиеттер [3 - 7, 9]

СДЖ арналған бақылау тапсырмалары

1. термиялық өңдеу кезіндегі қыздыру уақытының есебі. [4, 5, 10]

2. пештегі бұйымды орналастыру тәсілдері. [4, 5]

Төменгі босаңдатылған сынуы.

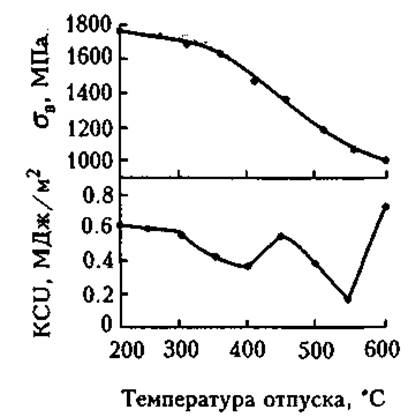

Босаңдатудың температурасының жоғарылауымен беріктіктің төмендеуі тек қана иілімділік мен тұтқырлықтың жоғарылауымен ғана жүзеге аспайды. Бір уақытта нәзік ауысудың температурасы төмендейді, жарықшқтрдың таралуының жұмысы жоғарылайды. Әдетте сыну тұтқырлығы (К1с) босаңдатудың температурасының жоғарылауымен 350 – 400 °С аса жоғарыламайды, карбидтердің коалесценциясы мен сфероидизациясының дамуын алғанда, сыну тұтқыр болады.

Сорбиттің құрылымы шынықтыру мен жоғарғы босаңдатуда болса, сонымен қатар күйдіру мен нормализациядағы суытылған аустениттің диффузиялық ыдырауынан да болады. Суытылған аустениттің ыдырауынан пайда болған сорбиттің ішінде цементит пластина түрінде болса, онда босаңдату сорбитінің ішінде цементитті бөлшектер сфералық пішінді болады, сәйкесінше олар полтгонизациялық матрицада біркелкі орналасқан. Мұндай құрылым аса күшті қасиеттердің кешенімен қамтиды. Босаңдату сорбиті үлкен иілімділік пен тұтқырлыққа ие болады.

Босаңдату кезінде жоғры көміртекті болаттардың механикалық өзгерулерінің бірқтар ерекшеліктері бар. Бұл болаттар төменгі босаңдатудан кейін сыңғыштыққа үлкен қабілеттілікпен ие болады.

Карбидті элементтермен легірленген болаттарда 400 – 450 °С температуралық босаңдатуда арнайы карбидтер беріктенеді. Босаңдату кезінде беріктік пен қаттылықтың жоғарылауының эффектісі арнайы карбидтердің сыртқа шығуының нәтижесінде екінші реттік қатаю деп аталады, ал мұндай эффектісі бар болаттар – екінші реттік қтайған деп аталады.

Легірленген болаттарда легірленген элементердің болуына тәуелді көміртегінің диффузия жылдамдығы төмендейді және басқа элементтердің α мен γ қорытпаларының диффузия жылдамдығын төмендетеді, онда босаңдатудағы барлық ауысулар аса жоғары темпратуралардың облысына қарай ығысады.

Конструкциялық көміртекті және легірленген болаттарда босаңдату кезінде 200 – 400 °С теператураларының интервалында қайтымсыз босаңдатқыш сыңғыштық пайда болады, ол бірнешеге тұтқырлықты азайтады. Марганецпен, хроммен және никельмен легірленген болаттарда құрамында 0,026 % аса Р бар екінші реттік босаңдатылған сыңғыштық деп аталатын жағдай туындайды, яғни 500 С жоғары температурада босаңдатудан кейін келесі баяу суытылуы бар нәзік сыңғыштыққа қабілеттілік.

1. Босаңдатуда мартенситті құрылымы бар болаттар арнайы температуралық интервалда нәзік сыңғыштыққа ие болуы мүмкін, ол тұтқырлықты төмендетеді, тұтқыр сыңғыштықтың температурасын жоғрылатады және басқа қасиеттерді нашарлатады.

2. Қайтымсыз босату сыңғыштығы 250 – 400 °С температура интервалында босаңдатылған барлық көміртекті және легірленген болаттарға жатады. Қайтымсыз босату сыңғыштығы нәзік интеркристалитті сынумен жүзеге асады. Қайтымсыз сыңғыштық температураның жоғарғы интервалында босаңдатылған шыныққан болат осы интервалда оның келесі қызуға сыңғыштық күйге қайтыпкелмеуінде нәтижеленеді.

Легірленген элементтердің көбісі болаттың қайтымды сыңғыштыққа әсерін қатты тигізбейді. Қайтымсыз сыңғыштыққа болаттардың қоспа бойыеша жиілігіне тәуелді болады. Әсіресе бұл процесті болаттың құрамындағы фосфордың жоғары болуы қаттылайды.

Қайтымсыз босату сыңғыштығы молибденмен де, вольфраммен де, босатудан кейін тез суытумен де жойылмайды.

Қайтымды босату сыңғыштығы легірленген болаттарда көрінеді және 450 – 600 °С интервалындағы босатуда сияқты аса жоғарғы босатуда да шығады. Егер 600 °С температурасында босатудан кейін суытуды тез өткізсек, онда сыңғыштық болмайды.

Берілген сыңғыштық қайтымды деп аталады, өйткені сыңғыштық куйі 600 °С жоғары температурада екінші босаңдатумен жоюға болады және келесі тез суытумен және 450 – 600 °С қосымша босаңдатумен алынады.

Көп болаттарда босату сыңғыштығы босату температурасынан осы сипаттамаға тәуелді тұтқырлықта қисық тәуелділікте пайда болуынан көрінеді. (10 сурет).

Қайтымды босату сыңғыштықтың себебінің біреуі болып аустениттік дәндердің шекаралары бойынша сынуы табылады. Сыңғыштықтың дамуының шегімен сыңғыштықтың интеркристалиттік бөлігі сынықта өседі. Сыңғыштықтың аса қатты шығу кезінде сынық толығымен интеркристалитті болады.

Сыңғыштықтың бұндай түріне тек өндірістік жиіліктің легірленген болаттары қабілетті. Олардың сыңғыштығының интенсивтігі фосфор, сурьма, қалайы, мышьяк сияқты қоспалардың болуына тәуелді болады.

Қоспалардың әсер етуі дәндердің шекараларында сегрегацияларды орнатып, олар шекаралардың когезивті беріктігін төмендетеді.

Қайтымды босату сыңғыштығының даму интенсивтігі легірленген болаттардың легірленгендігіне тәуелді болады: хром, никель, марганец және кремний сыңғыштықта бейімділікті жоғарылатады.

|

Сурет 10 – босату температурасынан беріктік пен тұтқырлықтың тәуелділігі

(болат 30ХГСНА)

Әсіресе ол хромникелді, хроммарганецті, хроммарганецтікремнийлі болаттардо жоғары болады. Болаттың құрамына 0,2 – 0,7 % молибденнің қосылуы эффектті түрде қайтымды босату сыңғыштығын тоқтатады, дегенмен молибденге қарағанда аз мөлшерде, сонымен қатар вольфрам қайтымды босаңдату мортсынғыштықтың тормозит развитие обратимой отпускной хрупкости. Сыңғыштыққа әлсіреткіш әрекетті молибденген қарағанда 0,6 – 1,2 % мөлшер шамасында вольфрамның әсеті бар.

Қайтымды босату сыңғыштығының дамуының интенсивтігі шыққан аустениттің дәнінің өлшемдеріне тәуелді болады. Неғұрлым дән ірі болса, соғұрлым көп деңгейде тең шамада болат сыңғыш болады.

Тұтқыр сыңғыштық температурасының жоғарылауымен босату сыңғыштығының дамуы сыңғыштықтың тұтқырлығын төмендетеді (К1с), циклдік жүк түсіруде шаршау жарықшақтарының пайда болуы мен дамуын тездетеді, кернеу астында коррозиялық сынуға қарсы тұруын төһмендетеді және сутекті сыңғыштықты төмендетеді.

Қайтымсыз босату сыңғыштығын жоюдың жақсы әдістері болмайды, сондықтан әдетте босатуды оның температурасының интервалында өткізбейді.

Қайтымды босату сыңғыштығының әлсіреуі болаттың химиялық құрамының оптимизациясы кезінде және оның термиялық өңдеуі кезінде жүзеге асыру мүмкін. Босату сыңғыштығын аса көп мөлшерде жоғарылату мүмкін, жоғары босатудан кейін тез суытуды пайдаланып (выше 600 °С), яғни тез суыту сыңғыштықты интенсивті түрде жүзеге асырылуы теке температуралық интеравалда ғана қажет болады.